چالشهای بهرهبرداری از برج خنک کننده در صنایع نفت و گاز و راهکارهای فنی برای افزایش راندمان

مقدمه

صنایع نفت و گاز بهعنوان یکی از ستونهای اصلی اقتصاد جهانی، نیازمند سیستمهای سرمایشی پایدار و کارآمد هستند. یکی از مهمترین تجهیزات مورد استفاده در این صنایع، برج خنک کننده است. این تجهیزات نقش حیاتی در دفع حرارت فرآیندهای پالایش، پتروشیمی و انتقال انرژی ایفا میکنند. اما بهرهبرداری از برجهای خنککننده در چنین محیطهایی با چالشهای خاصی همراه است؛ از خوردگی و رسوبگذاری گرفته تا مصرف بالای آب و انرژی. در این مقاله، ضمن بررسی مشکلات اصلی، به معرفی راهکارهای فنی و نوین برای افزایش راندمان برجهای خنک کننده میپردازیم.

بخش اول: اهمیت برج خنککننده در صنایع نفت و گاز

برجهای خنککننده در پالایشگاهها و واحدهای پتروشیمی برای خنکسازی آب فرآیندی به کار میروند. کاهش دمای سیالات، جلوگیری از افزایش دمای تجهیزات و افزایش بهرهوری فرآیندها، از اهداف اصلی این سیستمها است. به دلیل دمای بالا و شرایط کاری سخت، هرگونه اختلال در عملکرد برج خنک کننده میتواند توقف تولید، کاهش کیفیت محصولات و حتی حوادث پرهزینه را در پی داشته باشد.

بخش دوم: چالشهای رایج در بهرهبرداری از برج خنککننده نفت و گاز

- خوردگی ناشی از ترکیبات شیمیایی: وجود گازهای اسیدی و مواد خورنده در صنایع نفتی باعث تخریب فلزات و اجزای برج میشود.

- رسوبگذاری و گرفتگی پکینگها: نمکهای محلول در آب، رسوبات معدنی و ذرات معلق موجب کاهش سطح تماس آب و هوا و در نتیجه افت راندمان میگردند.

- مصرف بالای آب: نیاز گسترده به آب در این صنایع باعث فشار بر منابع آبی و هزینههای اضافی میشود.

- نوسانات بار حرارتی: فرآیندهای متغیر نفت و گاز موجب تغییرات ناگهانی در دبی و دمای ورودی آب میشوند.

- مشکلات مربوط به فنها: ارتعاشات مکانیکی، خرابی یاتاقانها و انتخاب نادرست قطر فن میتواند بهرهبرداری پایدار را با مشکل مواجه کند.

بخش سوم: بررسی تأثیر شرایط اقلیمی بر عملکرد برج خنک کننده

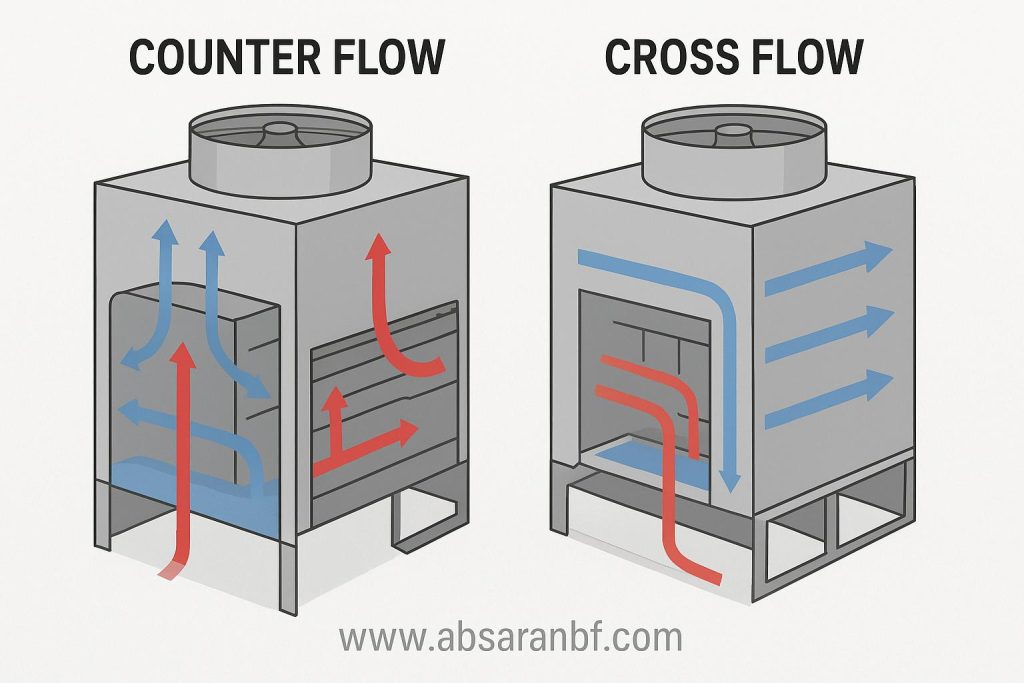

صنایع نفت و گاز اغلب در مناطق گرم و خشک یا مرطوب و ساحلی مستقر هستند. در مناطق گرم و خشک، تبخیر سریع آب باعث افزایش هدررفت و هزینههای آب میشود. در مناطق ساحلی، رطوبت بالا راندمان تبخیری برج خنک کننده را کاهش میدهد. بنابراین انتخاب نوع مناسب برج (مدار باز، مدار بسته یا هیبریدی) بر اساس شرایط اقلیمی، اهمیت بالایی دارد.

بخش چهارم: راهکارهای فنی برای کاهش خوردگی

- استفاده از پوششهای ضد خوردگی مانند اپوکسی و فایبرگلاس در بخشهای فلزی.

- طراحی سیستمهای تزریق مواد شیمیایی بازدارنده خوردگی.

- بهکارگیری آلیاژهای مقاوم در برابر سولفید هیدروژن (H2S) و کلریدها.

- استفاده از قطعات فایبرگلاس تولیدی شرکتهایی مانند فیدار باتاب آبساران که دوام بالایی در محیطهای خورنده دارند.

بخش پنجم: مدیریت رسوب و گرفتگی پکینگها

- استفاده از پکینگهای PVC و PP با طراحی لانه زنبوری یا اسپلش برای افزایش سطح تبادل حرارت.

- شستوشوی دورهای پکینگها با سیستمهای CIP.

- نصب فیلترهای مکانیکی و هیدروسیکلونها برای کاهش ذرات معلق در آب.

- استفاده از پکینگهای ضد رسوب و مقاوم به دما در صنایع سنگین.

بخش ششم: کاهش مصرف آب در برج خنک کننده صنایع نفت و گاز

- طراحی و نصب برجهای هیبریدی برای استفاده همزمان از سیستم تبخیری و خشک.

- بازیافت و تصفیه آب درونسایتی با سیستمهای RO و UF.

- بهکارگیری قطرهگیرهای لانهزنبوری و تیغهای برای کاهش هدررفت آب ناشی از پرتاب قطرات.

- استفاده از سیستمهای پایش آنلاین کیفیت آب برای مدیریت بلودان.

بخش هفتم: بهینهسازی مصرف انرژی

- انتخاب فنهای با راندمان بالا و کاهش دور مناسب.

- استفاده از موتورهای الکتریکی کممصرف و VFD برای کنترل دور فنها.

- طراحی فن استکهای آیرودینامیک برای کاهش افت فشار.

- بهینهسازی چیدمان برجهای چندسلولی برای توزیع یکنواخت بار حرارتی.

بخش هشتم: دیجیتالیسازی و پایش هوشمند

استفاده از اینترنت اشیاء (IoT) و سیستمهای پایش لحظهای میتواند تحولی اساسی در مدیریت برجهای خنککننده صنایع نفت و گاز ایجاد کند. سنسورهای هوشمند دما، فشار، ارتعاش و کیفیت آب، اطلاعات دقیقی را در اختیار اپراتورها قرار میدهند. همچنین استفاده از الگوریتمهای هوش مصنوعی میتواند خرابیهای احتمالی را پیشبینی و از توقف ناگهانی جلوگیری کند.

بخش نهم: نقش طراحی و ساخت اصولی در افزایش راندمان

شرکتهای متخصص مانند فیدار باتاب آبساران با طراحی و ساخت انواع برجهای خنک کننده فایبرگلاس ، بتنی، چوبی و هیبریدی، امکان ارائه راهحلهای متناسب با نیاز صنایع نفت و گاز را دارند. انتخاب درست ظرفیت برج، نوع پکینگ، فن و سیستمهای جانبی، نقش مهمی در بهینهسازی عملکرد و افزایش طول عمر برج ایفا میکند.

بخش دهم: خدمات تعمیر، بازسازی و ارتقای برج خنک کننده

یکی از نیازهای اساسی صنایع نفت و گاز، خدمات تعمیر و بازسازی برجها ی موجود است. شرکت فنی مهندسی فیدار باتاب آبساران با تجربه بالا در بازسازی و افزایش راندمان انواع برج خنک کننده، از جمله:

- تعویض پکینگها و قطرهگیرها

- بازسازی فنها و سیستمهای انتقال قدرت (فلنچ، فولی و کاهش دور)

- تقویت سازههای فایبرگلاس

- ارتقای سیستمهای کنترل و پایش

بخش سوالات متداول (FAQ)

۱. چرا برج خنک کننده در صنایع نفت و گاز اهمیت زیادی دارد؟

زیرا خنک سازی فرآیندهای پالایش و پتروشیمی بدون برج خنک کننده امکانپذیر نیست و توقف آن میتواند تولید را متوقف کند.

۲. بهترین نوع برج خنک کننده برای مناطق گرم و خشک چیست؟

برجهای هیبریدی یا مدار بسته به دلیل کاهش مصرف آب و راندمان بالاتر گزینه مناسبتری هستند.

۳. چگونه میتوان مشکل خوردگی در برجهای خنککننده را برطرف کرد؟

با استفاده از قطعات فایبرگلاس، پوششهای ضد خوردگی و مواد شیمیایی بازدارنده.

۴. چه خدماتی توسط شرکت فیدار باتاب آبساران ارائه میشود؟

طراحی و ساخت انواع برج خنک کننده، تولید قطعات (فن، پکینگ، نازل و…)، بازسازی و افزایش راندمان برجها.

۵. آیا امکان ارتقای برجهای قدیمی وجود دارد؟

بله، با تعویض قطعات فرسوده و ارتقای سیستمهای مکانیکی و کنترلی میتوان برجهای قدیمی را به راندمان بالا رساند.

جمعبندی

بهرهبرداری از برجهای خنککننده در صنایع نفت و گاز با چالشهای متعددی همراه است. از خوردگی و رسوبگذاری گرفته تا مصرف بالای آب و انرژی، همه این مسائل میتوانند عملکرد سیستم را تحتتأثیر قرار دهند. با این حال، استفاده از راهکارهای فنی مانند انتخاب پکینگ مناسب، فنهای راندمان بالا، سیستمهای هوشمند و خدمات بازسازی تخصصی، میتواند راندمان برج را بهطور چشمگیری افزایش دهد.

شرکت فنی مهندسی فیدار باتاب آبساران با شمارههای تماس:

📞 09121496276 – 09194072417 – 02165273077

و وبسایت: www.absaranbf.com

آماده ارائه بهترین خدمات طراحی، ساخت، تعمیر و ارتقای برجهای خنککننده برای صنایع نفت و گاز کشور است.